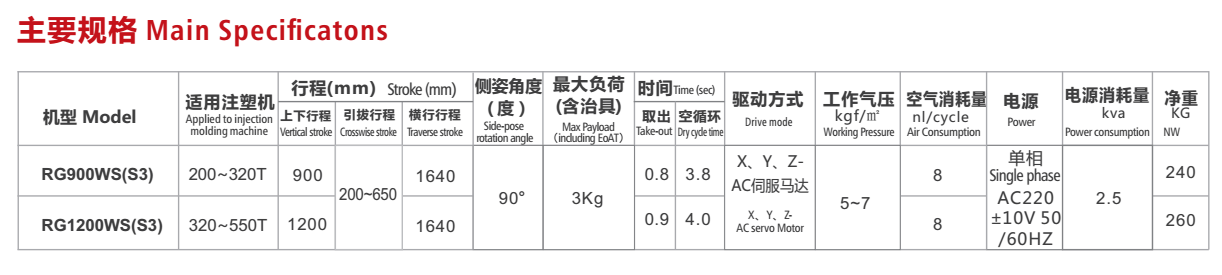

空循环周期

一般应在4.5秒的周期的基础上计算,加上22%的余量,同时应考虑生产技术的发展,4.5秒周期应按95%计算;那么:4.5*95%/1.1=3.8秒。所以,高速机械手空循环周期应在3.8秒内。

极高的稳定性,包括硬件稳定和软件稳定。(高稳定)

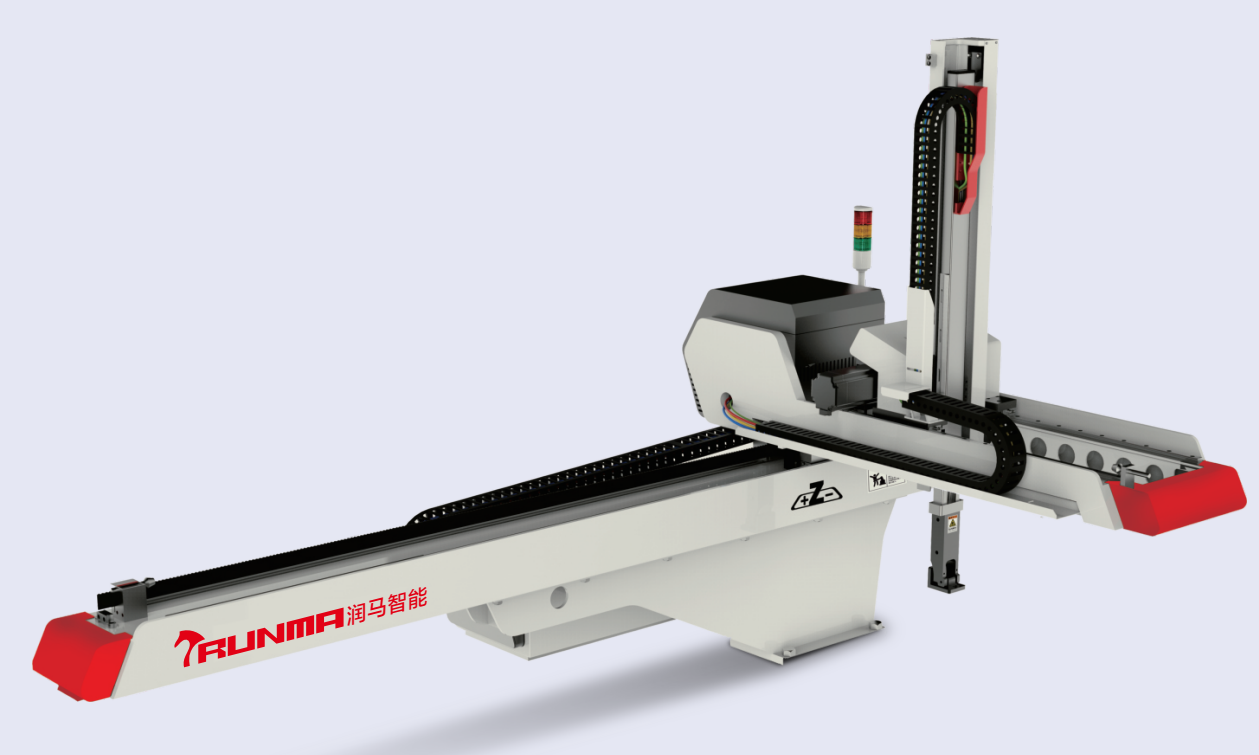

- 采用台达、松下、富士伺服电机和驱动器:满足高速度、高响应、停止性能强。

- 采用日本新宝减速器:稳定成熟,国际知名品牌。

- 采用日本THK导轨:具有低噪音、高刚性、高耐磨和润滑性好。

- 高速运动的电缆,皮带,拖链,气管:具有高耐拆性,抗弯曲强度好。

- 机械结构:设计合理,加工精度高;刚性好。

软件方面我们采用的是华成、台达、朗宇芯的操作系统,操作软件和技术方案都非常的成熟合理。

在食品包装盒取出方案上我们有如下优势:

1.专为薄壁产品高速取出进行结构优化, 加大手臂马达功率,运行更稳定。

2.双截手臂设计,高速运行状态下更加平稳。

3.采用上下伺服与横行伺服同步达到弧线运动,结合模内下行等功能 ,生产周期短,同时具备简易码垛等特点。