目前,因为使用热流道模具几乎没有物耗损失,所以注塑成型热流道模具如今被越来越多的工厂采用,但是因为价格非常的昂贵,所以对于一模多穴的小型产品和产量需求低的产品,还是大多都继续使用水口模具。

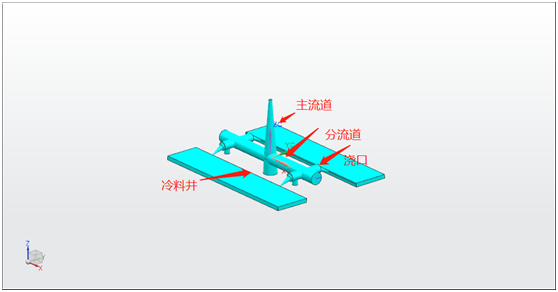

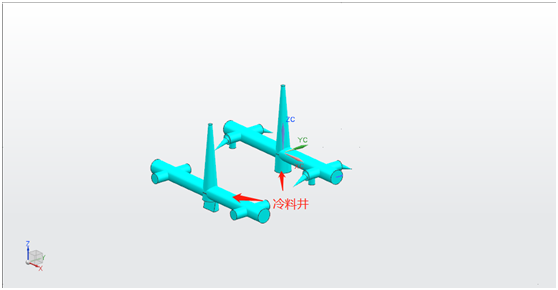

水口模具的浇注系统主要是由主流道、分流道、浇口、冷料井等组成,是将料筒中塑化的材料引入模具型腔而设立的。其中浇口形式各式各样,都有着各自的功能,分为潜伏式浇口、点浇口、侧浇口、扇形浇口、搭底式浇口、护耳式浇口。模具设计师会根据产品的形状和性能以及客户要求选取合适的浇口。

在我们生产中对模具最担心和苦恼的就是水口在不正常的情况,断到流道内和黏到前模。特别对于新手,一天的忙忙碌碌很多时间付给了烧火抠水口,有的时候抠不下来需要卸模敲浇口套,费时又费力浪费产能。

在注塑成型中,当水口断于前模时,首先考虑的工艺参数的注塑压力保压压力是否过大,而造成过度填充而导致浇口的水口脱膜困难。其次考虑是否模具的温度太高,一是模具的水路堵塞或者“死水”而导致的水口太软而断于前模;

二是成型周期太快,冷却时间太短,水口还没有冷凝充分就开模取出,将水口拉断而断于前模,这时需要增加冷却时间。综上,简单的排查无效,就需要对设备的加热圈、射嘴与浇口套的配合、模具浇口套的完好程度等进行分析排查原因。在这里着重讲解一下,我在注塑成型断水口的原因分析和解决办法。

模具加工方面是否存在问题?

1、流道直径、流道距离:

影响着材料流动速率和充模时间。直径太大会使冷却时间增长,内芯包藏空气增多,适当延长周期和保压时间使水口更好的冷却固化,也可以增加背压使材料均匀压实;流道距离太长,热量损失增大,流动性降低导致成型困难。使用多段注射,提高前段注射压力和注射速度,使材料快速充满模具型腔。

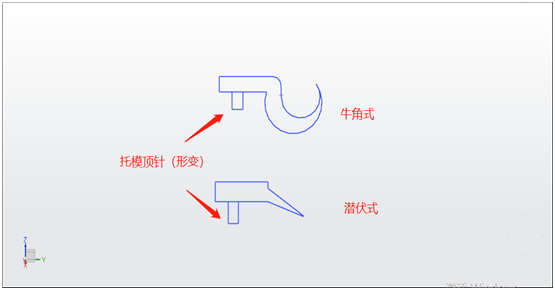

2、浇口形式:

潜伏式浇口和护耳式浇口,其加工复杂,是通过顶针着力浇口部位塑料形变而取出,为了更好的托膜通常在分流道设立顶针。不适用于粘度低和韧性差的材料,容易发生折断而堵塞浇口。点浇口的拉料沟易出现使用磨损导致的披峰和锥度变形,拉料沟紧固螺丝松动导致前移,应及时进行维修换新,防止模具“压模”造成延缓后期生产进度。

3、冷料井锥度:

根据塑料的延伸率得来的,如果锥度太小会导致水口黏前模,锥度太大会导致成型后取出困难,钳工师傅会根据实际水口取出情况,改变锥度和表面粗糙度要求,以达成型要求。

4、 流道表面粗糙度:

需要保证光滑易托膜,在没有醒光、局部有倒扣、表面被腐蚀性强的材料破坏了粗糙度时,容易发生粘模的现象,需要对内孔亮光处理。

5、浇口套完好程度:

在三板模具点浇口形式,易发生浇口套周边破损有披锋,需及时进行维修更换。并且检查三板模的水口板是否都拉开,模具开闭器是否好用。在小模具所使用的浇口套没有定位螺丝进行紧固而发生旋转,需及时进行维修换新。

成型工艺参数是否合理?

1、冷却时间:

影响着材料的结晶速率,当冷却时间过短,水口没有凝固开模时易发生水口断于主流道;适当增加冷却时间或者降低模具温度有利于水口托膜,但是会影响产品周期时间。

2、保压时间:

影响着材料密度,保压压力过长,作用力过度集中在主流道,增加水口尺寸和密度,导致拖模困难;保压时间过短易造成组织松散,开模时易发生水口断于主流道。

3、材料温度:

理论上来说材料温度越高,浇口套和射嘴之间的倒扣而发生的阻力越小,越有利于成型加工,但是温度太高会导致材料分解。

4、 模具温度:

通常在模具设计时,水口处会单独设立一组水,使水口更快的冷却。检查水路是否顺畅,是否有“死水”的现象,避免因为热量集中而导致的冷却效果差。

材料选择是否正确?

1、材料选择:

对于冷却速率较慢,粘度的低以及韧性不好的材料,需要加大托膜斜度(2℃-5℃)。情况允许可以增加润滑剂或者更换材料。

2、 二次回用料:

使用二次回用料颜色会暗黄,黑点杂志会增多,材料会变脆,材料的韧性和强度都会有影响,排查回用料是否混入其他材料,并降低兑入回用料比例。

加热系统是否异常?

不同的材料所使用的成型温度不同,加热圈没有达到需要值时,温度过低会导致冷料堵塞流道,也是主要水口断的原因。检查热电偶是否感温正常,射嘴温度是否太低,加热圈是否损坏松动,如有异常及时进行维修更换。

射嘴与浇口套是否配合良好?

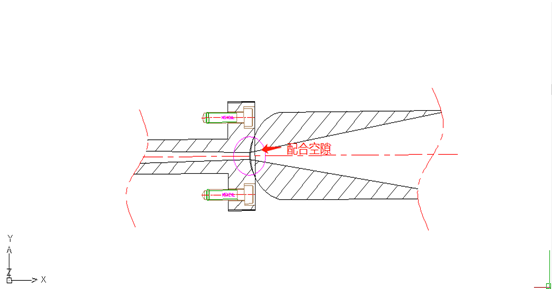

1、浇口套R角太小与射嘴R角配合不良,当材料注射时会产生遗料现象而形成倒扣,而导致水口断于主流道中。条件允许更换稳合的浇口套或射嘴,有的垫块纸壳也可能会解决这个问题。

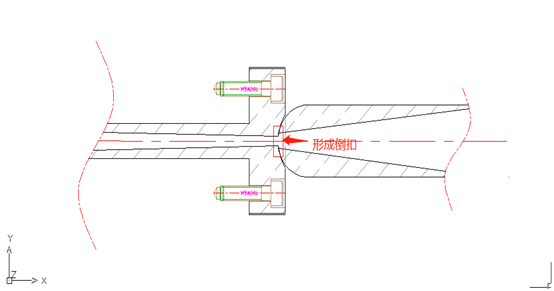

2、射嘴直径相比浇口套的始端直径小很多,如射嘴直径∅5,浇口套直径∅3.特别对于粘度低的材料注射时会产生冷料而形成倒扣。适当缩短成型时间,增加射嘴温度,无法解决只能更换口径相稳合的射嘴。

东莞市润马智能科技有限公司

总厂地址:广东省东莞市横沥镇常怡路26号

二厂地址:广东省东莞市横沥镇兴业路169号

电话:0769-82181987

传真:0769-82181957

企业邮箱:runmazhineng@163.com

企业网址:www.runmazn.cn